ÜBERSICHT SLS-3D-DRUCK – FUNKTIONSWEISE

Eines der fortschrittlichsten, additiven Fertigungsverfahren ist das so genannte Selektive Lasersintern (SLS). Dabei werden mithilfe eines Hochleistungslasers kleine Polymerpulverpartikel aus Polyamid-12 (PA12) auf der Grundlage von 3D-Modellen zu festen Strukturen gesintert.

Übersicht zum SLS-3D-Druck bei Better Basics Laborbedarf

Allgemeines

Eines der fortschrittlichsten, additiven Fertigungsverfahren ist das so genannte Selektive Lasersintern (SLS). Dabei werden mithilfe eines Hochleistungslasers kleine Polymerpulverpartikel aus Polyamid-12 (PA12) auf der Grundlage von 3D-Modellen zu festen Strukturen gesintert. Diese Technologie eignet sich für die Herstellung von Prototypen in kleinen bis mittleren Serien. Der SLS-3D-Druck etabliert sich seit kurzem auch in der Serienproduktion, da er aufgrund sinkender Gerätepreise und steigender SLS-3D-Druck-Fertigkeiten der Anwender auch bei höheren Stückzahlen wirtschaftlich eingesetzt werden kann.

Dank selektivem Lasersintern können wir bereits früh im Designzyklus Prototypen herstellen. So können Prototypen in wenigen Tagen getestet und leicht modifiziert werden. Dadurch wird die Produktentwicklungszeit erheblich verkürzt. Zudem kann im Postproduktionsprozess das Produkt direkt während der Herstellung weiterentwickelt werden.

Dr. Sebastian Stein, Produktionsleiter

Funktionsweise

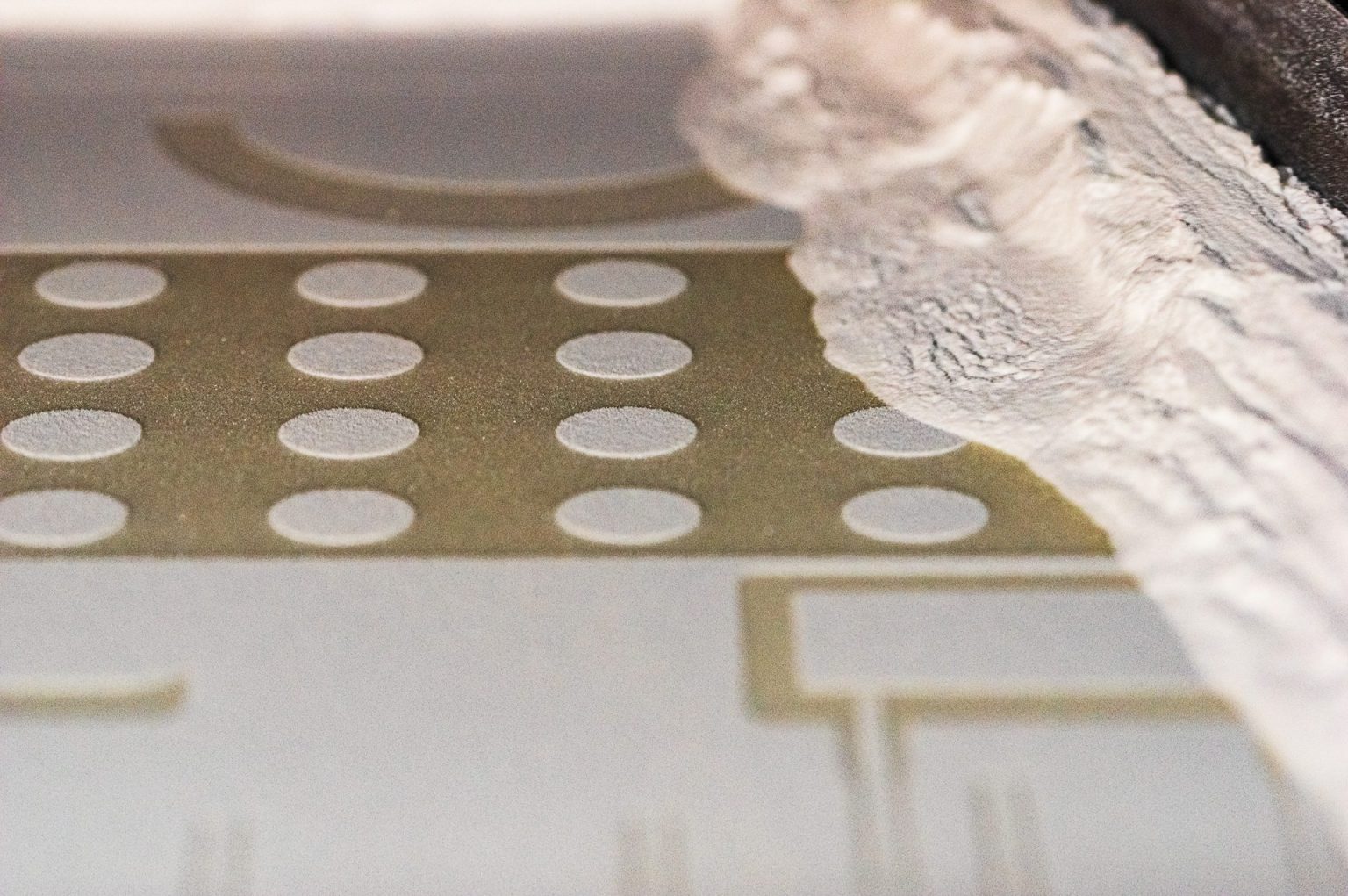

- Drucken: Pulver wird in dünnen Schichten auf einer Plattform in der Baukammer verteilt. Der SLS-3D-Drucker erhitzt das pulverartige Material auf eine Temperatur, welche knapp unter dem Schmelzpunkt des Rohmaterials liegt. Der Laser tastet den Schnitt des dreidimensionalen Modells ab und erwärmt das Pulver über seine Schmelztemperatur. Durch diesen Prozess werden die Pulverpartikel mechanisch miteinander verschweißt (gesintert). Sie bilden dadurch feste Bauteile. Da das ungesinterte, umgebende Pulver das neu entstehende Bauteil während des beschriebenen Vorgangs stützt, sind keine zusätzlichen Strukturen notwendig, die eine stabilisierende Wirkung darstellen würden. Dann senkt sich die Plattform im SLS-3D-Drucker eine Schichtstärke tiefer in den Drucker-Bauraum. Der gesamte Prozess wird dann für jede Schicht wiederholt, bis das Teil vollständig gedruckt ist. Weitere Nachbearbeitungsschritte sind möglich, wie z.B. färben oder veredeln der 3D-gedruckten Bauteile.

- Nachbearbeitung: Die fertigen Teile müssen aus dem Bauraum entnommen sowie das überschüssige Pulver abgetrennt und entfernt werden. Teile des Pulvers können anschließend wiederverwendet werden. Abschließend werden die Bauteile durch Glaskugelstrahlen fertiggestellt.

Abbildung 1: SLS 3D-Druck, schematische Darstellung

Besonders gut geeignet ist der innovative SLS-3D-Druck für Bauteile, die sowohl komplexe Geometrien als auch innen liegende Strukturen oder dünne Wandstrukturen in sich vereinen. Mit SLS-3D-Druck hergestellte Bauteile haben hervorragende mechanische Eigenschaften und sind in der Festigkeit mit Spritzgussteilen vergleichbar.

Der SLS-3D-Druck gilt heute als ein Verfahren, welches mit hoher Geschwindigkeit arbeiten kann. Nicht zuletzt liegt dies daran, dass Laser mit vglw. großer Geschwindigkeit das Pulvermaterial scannen und zugleich schmelzen können.

Dazu kommt, dass die durch Laser erreichbare Genauigkeit sehr hoch ist und im Bereich von Bruchteilen von Millimetern liegt. Methoden, welche einen schichtweisen Aufbau benutzen, die in anderen Prozessen wie industriellem FDM-3D-Druck verwendet werden, sind dazu im Vergleich deutlich ungenauer.

Ein weiterer Vorteil des SLS-3D-Drucks ist die dreidimensionale Fertigung der Bauteile im Druckprozess, welche durch das so genannte Nesting erreicht wird. Darunter wird die sehr enge räumliche Platzierung der einzelnen Bauteile nebeneinander verstanden. Der Fertigungsraum im SLS-3D-Drucker wird damit optimal ausgenutzt.

Die Optimierung erfolgt mittels geeigneter Software, welche einen enormen Produktivitätsvorteil durch sehr enge Platzierung bietet. Diese Bauteile sind isotrop, d. h. in alle Richtungen gleichmäßig belastbar. Im Gegensatz zu anderen additiven Fertigungsverfahren, bei denen aufgrund der Trennung der Schichten eine Belastung in Z-Richtung generell nicht gegeben ist.

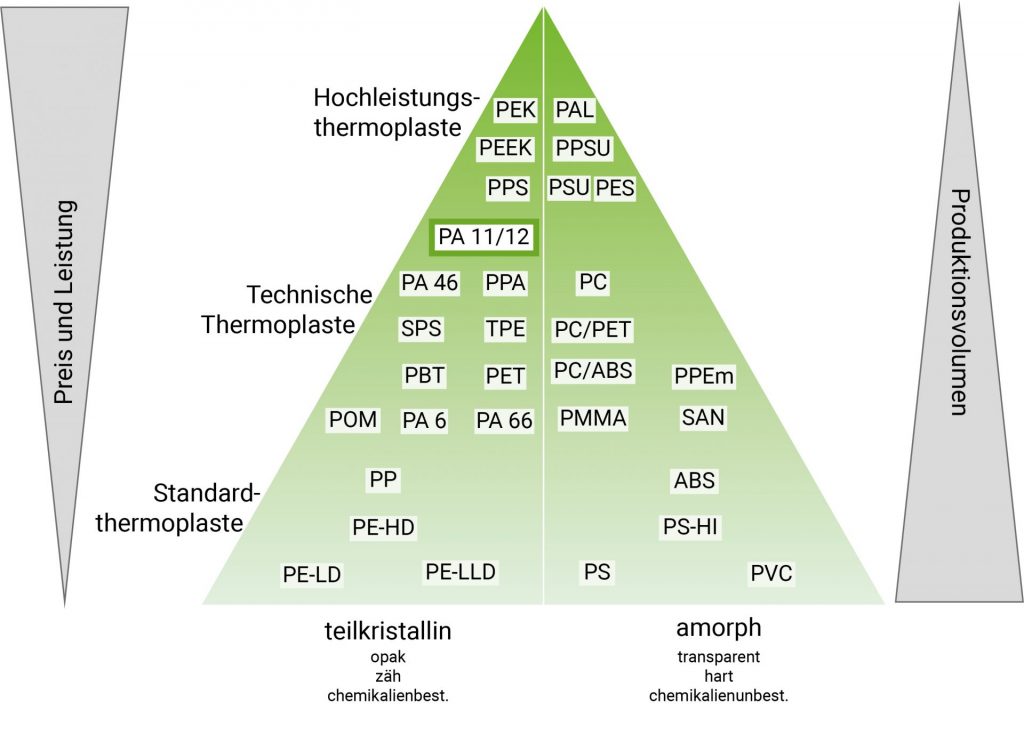

Abbildung 2: SLS 3D-Druck, Materialien und Eigenschaften

Materialien

Das am häufigsten verwendete Material beim SLS-Druck ist Polyamid-12 (PA12), ein technischer Hochleistungsthermoplast, der für funktionales Prototyping und die Herstellung von Endprodukten verwendet werden kann. Für eine Kombination der Anforderungen aus hoher Widerstandsfähigkeit sowie Komplexität der zu fertigenden Teile erweist sich PA12 als ideal.

Mit PA12 gedruckte Bauteile sind mechanisch belastbar, langlebig, schlagfest und halten wiederholter Beanspruchung und Abnutzung stand. PA12 ist beständig gegen UV-Einwirkung, Kälte/ Hitze, hohe Luftfeuchtigkeit, Lösungsmittel und schnelle Temperaturschwankungen.

Schnelle Produktentwicklungszyklen

Dank selektivem Lasersintern können wir bereits früh im Designzyklus Prototypen herstellen. So können Prototypen in wenigen Tagen getestet und leicht modifiziert werden. Dadurch wird die Produktentwicklungszeit erheblich verkürzt. Zudem kann im Postproduktionsprozess das Produkt direkt während der Herstellung weiterentwickelt werden.